Descubre todo sobre el soplo magnético en soldadura: ¿qué es? ¿cómo afecta la calidad de la soldadura? ¿cómo evitarlo? ¡Aprende cómo solucionar este problema común en la soldadura!

La soldadura es un proceso que requiere de gran precisión y cuidado, y uno de los problemas más comunes que pueden surgir durante la soldadura es el soplo magnético. Si has experimentado este problema antes, sabes lo frustrante que puede ser. En este artículo, vamos a profundizar en el soplo magnético en soldadura, explicar qué es, cómo puede afectar la calidad de la soldadura y lo más importante, cómo evitarlo.

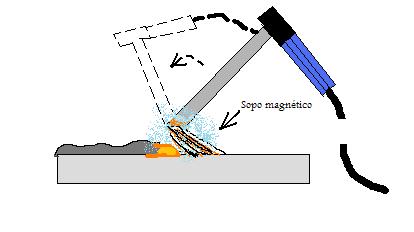

Qué es el Soplo Magnético en Soldadura

El soplo magnético en soldadura es un fenómeno que ocurre cuando la corriente eléctrica que fluye a través de un arco de soldadura interactúa con un campo magnético. Esta interacción magnética causa que el arco se desvíe de su posición deseada, lo que puede llevar a una soldadura de baja calidad o incluso a defectos en la soldadura.

Cómo Afecta la Calidad de la Soldadura

El soplo magnético puede tener un gran impacto en la calidad de la soldadura. Los efectos negativos del soplo magnético incluyen:

- Desviación del arco: el soplo magnético puede hacer que el arco se desvíe de su posición deseada, lo que resulta en una soldadura menos precisa y menos eficiente.

- Falta de penetración: el soplo magnético puede reducir la penetración de la soldadura, lo que resulta en una soldadura más superficial y menos fuerte.

- Porosidad: el soplo magnético puede causar porosidad en la soldadura, lo que debilita la soldadura y la hace más propensa a fallas.

Cómo Evitar el Soplo Magnético en Soldadura

Ahora que sabemos qué es el soplo magnético en soldadura y cómo puede afectar la calidad de la soldadura, es importante aprender cómo evitarlo. Aquí hay algunos consejos y técnicas que puedes utilizar para prevenir el soplo magnético en soldadura:

- Ubicación del trabajo:

La ubicación del trabajo puede tener un gran impacto en el soplo magnético en soldadura. Para evitar el soplo magnético, asegúrate de soldar en un área libre de objetos magnéticos como imanes, tornillos, herramientas, etc. Estos objetos pueden crear campos magnéticos que interfieren con el arco de soldadura y causan el soplo magnético.

- Tiempo de trabajo:

Otro factor que puede influir en el soplo magnético en soldadura es el tiempo de trabajo. Soldar durante largos períodos de tiempo puede aumentar el riesgo de soplo magnético. Es recomendable tomar descansos periódicos para evitar el sobrecalentamiento del equipo de soldadura y reducir el riesgo de soplo magnético.

- Técnica de soldadura:

La técnica de soldadura también puede influir en el soplo magnético. Asegúrate de mantener el arco de soldadura lo más estable posible y esto se logra manteniendo una distancia constante entre la antorcha de soldadura y la pieza de trabajo, y ajustando la velocidad de alimentación del electrodo de manera adecuada. También es importante asegurarse de que el electrodo esté apuntando en la dirección correcta, para evitar que el arco se desvíe debido a la polaridad.

- Polaridad de la corriente:

La polaridad de la corriente de soldadura también puede afectar el soplo magnético. En general, se recomienda usar una polaridad directa para soldar materiales más gruesos, y una polaridad inversa para materiales más delgados. La polaridad inversa puede ayudar a reducir el soplo magnético, ya que el campo magnético se reduce cuando se utiliza la polaridad inversa.

- Uso de accesorios de soldadura:

El uso de accesorios de soldadura puede ayudar a reducir el soplo magnético. Los accesorios, como el blindaje magnético, pueden proteger el arco de soldadura de los campos magnéticos externos. También se pueden utilizar abrazaderas magnéticas para fijar la pieza de trabajo en su lugar y evitar que se desvíe debido al soplo magnético.

FAQs:

- ¿El soplo magnético solo afecta a ciertos tipos de soldadura?

No, el soplo magnético puede afectar a cualquier tipo de soldadura, incluyendo MIG, TIG, y SMAW.

- ¿El soplo magnético es un problema común en la soldadura?

Sí, el soplo magnético es uno de los problemas más comunes que pueden surgir durante la soldadura.

- ¿Puedo solucionar el problema del soplo magnético si ya ha ocurrido durante la soldadura?

Sí, existen técnicas para solucionar el soplo magnético, como ajustar la técnica de soldadura, cambiar la polaridad de la corriente, o utilizar accesorios de soldadura para proteger el arco de soldadura.

Conclusión

El soplo magnético es un problema común en la soldadura, pero con las técnicas y consejos adecuados, se puede evitar y solucionar. Es importante comprender qué es el soplo magnético, cómo afecta la calidad de la soldadura, y cómo prevenirlo para asegurar una soldadura de alta calidad. Al seguir estas técnicas y consejos, se puede evitar el soplo magnético y producir soldaduras fuertes y duraderas.

¿Os habéis preguntado alguna vez como obtenía el hierro nuestros antepasados? Y la soldadura de estos, ¿que procedimiento se usaba para su unión?.

¿Os habéis preguntado alguna vez como obtenía el hierro nuestros antepasados? Y la soldadura de estos, ¿que procedimiento se usaba para su unión?.